English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kuidas saavutab alalisvoolu harjatud rootori tootmisliin suuremahulise täppistootmise?

2025-12-11

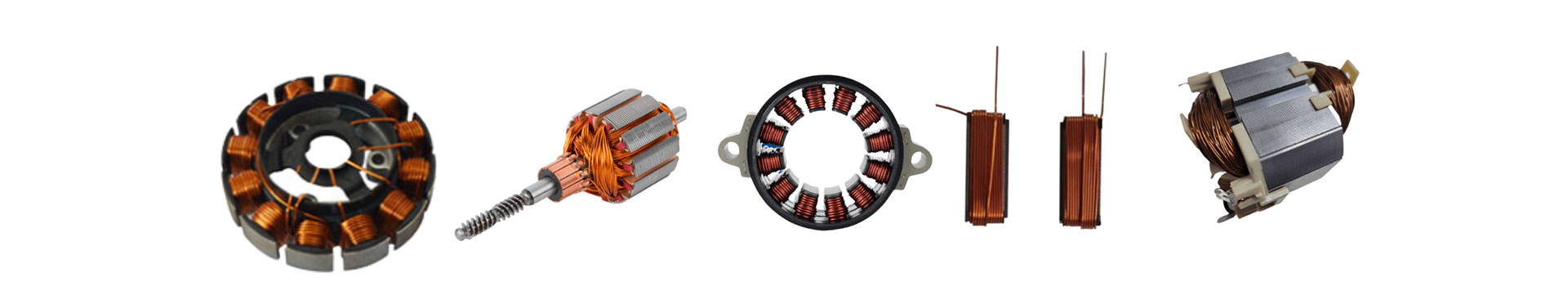

A DC harjatud rootori tootmisliinon integreeritud tootmissüsteem, mis on loodud alalisvoolumootori rootorite mastaabis tootmiseks vajalike vormimis-, mähimis-, monteerimis-, tasakaalustamis-, mõõtmis- ja testimisprotsesside automatiseerimiseks. Selle põhieesmärk on tagada ühtlane rootori geomeetria, stabiilne elektriväljund, madal müratase ja korratav jõudlus tuhandete või miljonite seadmete puhul.

Tehnilise arusaamise toetamiseks võtab järgmine tabel kokku tüüpilise alalisvooluharjaga rootori tootmisliini tüüpilised parameetrid, näidates töötlemisjaamade tüüpe, nende võimalusi ja vastavat mõõtmistäpsust. See ülevaade aitab selgitada tehnilisi omadusi ja töövõimeid, mis määravad läbilaskevõime, kvaliteedi ja pikaajalise tootlikkuse.

| Süsteemi komponent | Klahvi funktsioon | Tüüpilised tehnilised parameetrid | Väärtus/võimekus |

|---|---|---|---|

| Juhtmete kerimisjaam | Automatiseerib mähise keeramist | Traadi läbimõõdu vahemik | 0,10–1,20 mm |

| Mähise kiirus | 1500-3000 pööret minutis | ||

| Lamineerimise virnastamise moodul | Moodustab rootori virna | Virna kõrguse tolerants | ±0,02 mm |

| Võlli press-liitmik | Sisestab võllid täpselt | Press-sobitusjõu juhtimine | 1–3 kN reguleeritav |

| Kommutaatorkeevitussüsteem | Ühendab poolid ja kommutaatori | Keevitusmeetod | TIG/laser/kaare valikud |

| Dünaamiline tasakaalustusjaam | Tagab madala vibratsiooni | Tasakaalustamise täpsus | ≤1 mg |

| Elektrikatsejaam | Viib läbi takistus- ja pingeteste | Ülepinge testimise pinge | Kuni 5 kV |

| Nägemise kontrollimise süsteem | Tuvastab pinna- ja mõõtmevead | AI-põhine tuvastamise täpsus | ≥99% tuvastamise määr |

| Automaatne edastussüsteem | Liigutab üksusi jaamade vahel | Tsükliaeg rootori kohta | 3–7 sekundit |

Järgmistes jaotistes kirjeldatakse, kuidas need süsteemid neljas peamises analüütilises sõlmes koos toimivad, moodustades ligikaudu 3000-sõnalise sügavatasemelise sisustruktuuri, mis on optimeeritud tootmise, tööstusautomaatika ja B2B tehniliste lugejate jaoks.

Kuidas tagab alalisvoolu harjatud rootori tootmisliin protsessi stabiilsuse igas tootmisetapis?

Tootmisliin, mis on loodud alalisvooluharjaga rootori tootmiseks, järgib struktureeritud protsessiarhitektuuri, mis on üles ehitatud kooskõlastatud mehaaniliste, elektriliste ja digitaalsete juhtimissüsteemide ümber. Selle arhitektuuri stabiilsus sõltub töövoo järjestusest, jaama täpsusest ja kvaliteedikontrolli integreerimisest.

Kuidas säilitatakse lamineerimise virnastamise täpsust?

Lamineerimise virnastamine on üks esimesi kriitilisi samme. Süsteem peab tagama, et iga teraslamineering on joondatud ja kokkusurutud ühtlaselt, et tagada magnetvälja järjepidevus. Virnastamismoodulid toetuvad vibratsioonisööturitele, servojuhitavatele joondusmehhanismidele ja kõrguse jälgimise anduritele. Need võimaldavad pidevat korrigeerimist töö ajal, vältides nihkeid enne, kui see muutub rootori tasakaalustamatuseks või vibratsiooniks.

Kuidas tagab mähisjaam mähise ühtlase geomeetria?

Mähise geomeetria mõjutab otseselt elektritakistust, pöördemomendi väljundit ja soojuse teket. Variatsioonide vältimiseks kasutavad mähisjaamad suletud ahela tagasisidega servomootoreid, tagades ühtlase pinge kogu mähistsükli vältel. Traadipingutid reguleerivad tõmbejõudu, vältides deformatsiooni või venitamist, samas kui programmeeritavad mustrid säilitavad pöörete arvu ja jaotuse. See tagab, et iga rootor vastab projekteerimisnõuetest tulenevatele elektrilistele tolerantsidele.

Kuidas automatiseeritud kommutaatoriga keevitamine parandab elektrijuhtivuse usaldusväärsust?

Keevitussüsteem ühendab pooli juhtmete juhtmed kommutaatori segmentidega. Laser- või kaarkeevitussüsteemid on konfigureeritud säilitama stabiilset temperatuuri, läbitungimissügavust ja keevistera konsistentsi. Reaalajas andurid jälgivad keevisõmbluse temperatuuri ja järjepidevust, vältides külmvuuke või osalisi sulandumisi. Säilitades ühtsed liigendid, vähendab süsteem suurel kiirusel töötava mootori rikkeohtu.

Kuidas tagab tasakaalustamine rootori pikaajalise töö?

Dünaamiline tasakaalustamine kõrvaldab vibratsiooniallikad, tagades mootori vaikse töö ja pikendades laagrite eluiga. Kahetasandiline tasakaalustussüsteem mõõdab massi jaotust ja korrigeerib automaatselt tasakaalustamatust materjali eemaldamise või mikropuurimise teel. Tasakaalustamise täpsus ulatub ≤1 mg-ni, mis vastab väikeste seadmete, autode täiturmehhanismide ja tööstuslike instrumentide standarditele.

Kuidas kinnitab elektriline testimine iga rootori enne kokkupanekut?

Testijaam pakub liigpinge testimist, takistuse kontrollimist, isolatsiooni mõõtmist ja vooluahela järjepidevuse kontrollimist. Ülepingetest kuni 5 kV tuvastab isolatsioonidefektid, mis on visuaalsel või mehaanilisel kontrollimisel nähtamatud. Elektrilised testid kinnitavad, et iga rootor vastab funktsionaalsetele parameetritele enne liinilt lahkumist, vältides kulukaid rikkeid allavoolu.

Kuidas automatiseerimine suurendab läbilaskevõimet, kvaliteedi tagamist ja kuluefektiivsust?

Automatiseerimine on kaasaegse rootoritootmise alus, mis võimaldab suuremat väljundvõimsust, vähendades samal ajal tootmisvigu ja töömahukust.

Kuidas automatiseeritud protsessijuhtimine varieeruvust vähendab?

Iga protsessijaam suhtleb tsentraliseeritud PLC või tööstusliku arvutiplatvormi kaudu. Andurid koguvad andmeid jõu, pöördemomendi, pinge ja joonduse kohta. Ebakorrapärasuse ilmnemisel kohandab süsteem parameetreid või peatab tootmise, et vältida defektseid partiisid. See suletud ahelaga juhtimine tagab prognoositavad ja korratavad tulemused.

Kuidas nägemiskontrollisüsteemid parandavad defektide tuvastamise määra?

Optiline kontroll tuvastab pursked, kriimud, deformatsioonid ja mõõtmete kõrvalekalded. ≥99% tuvastustäpsusega vähendab nägemissüsteem sõltuvust käsitsi kontrollimisest. Samuti dokumenteerib see defektitüübid, võimaldades algpõhjuste analüüsi ja pidevat täiustamist.

Kuidas vähendab automatiseerimine tootjate tegevuskulusid?

Automatiseerimine vähendab käsitsitööd, alandab ümbertöötamise määra, suurendab läbilaskevõimet ja vähendab jääkmaterjali. Kuigi esialgne investeering on suurem, tuleneb pikaajaline kulukasu suuremast järjepidevusest, väiksemast tulust, stabiilsest kvaliteedist ja prognoositavast toodangu ajakavast.

Kuidas säilitab liin iga üksuse jälgitavuse?

Jälgimissüsteemid märgistavad iga rootori protsessiandmetega seotud seeriakoodiga. See parandab kvaliteediauditit, garantiihaldust ja vastavust auto- ja tööstussektorites, mis nõuavad dokumenteeritud tootmisajalugu.

Kuidas süsteem toetab skaleerimist, kohandamist ja tulevikuks valmis tootmise võrdlusaluseid?

Kuna nõudlus alalisvoolumootorite järele autotööstuses, HVAC-is, kodumasinates, robotmänguasjades ja tööstusseadmetes kasvab, nõuavad tootjad tootmisliine, mis mahutavad sagedasi disainimuudatusi ja erinevaid rootori spetsifikatsioone.

Kuidas modulaarne disain võimaldab tootmist skaleerida?

Jaamu saab lisada, eemaldada või täiendada, et need vastaksid läbilaskevõime eesmärkidele. Tootjad saavad nõudluse kasvades muuta poolautomaatsetest täisautomaatseteks konfiguratsioonideks. See modulaarsus lihtsustab ka hooldust ja vähendab seisakuid.

Kuidas liin kohandub erinevate rootori suurustega?

Reguleeritavad kinnitusdetailid, programmeeritavad mähismustrid ja paindlikud võlli kinnitusmoodulid tagavad ühilduvuse mitme rootori mõõtmega. See kohandamine toetab toodete mitmekesistamist, ilma et oleks vaja paralleelseid tootmisliine.

Kuidas täiustatud andurite integreerimine valmistab süsteemi ette tulevasteks uuendusteks?

Tootjad kasutavad üha enam ennustavat hooldust, kasutades ära vibratsiooniandureid, termokaameraid ja jõudlusanalüütikat. Need andurid võimaldavad kulumist varakult tuvastada, aidates säilitada kõrget tööaega.

Kuidas võimaldab digitaliseerimine kaugseiret ja optimeerimist?

Tööstuslik ühenduvus võimaldab reaalajas jõudluse armatuurlaudu, kaugvigade diagnostikat ja tootmisanalüüsi. Meeskonnad saavad jälgida tsükliaegu, praagi määra ja masina seisukorda, võimaldades andmepõhiseid tootmisotsuseid.

Kuidas saavad tootjad seda süsteemi konkurentsieelise ja pikaajalise tegevusväärtuse saavutamiseks rakendada?

Alalisvoolu harjatud rootori tootmisliin on pigem strateegiline vara kui lihtne masin. Selle väärtus seisneb selle võimes toetada laienemist, parandada toodete kvaliteeti ja pakkuda prognoositavat tulemuslikkust konkurentsivõimelistel turgudel.

Kuidas parandab liin alljärgnevate tootjate klientide rahulolu?

Rootori stabiilne jõudlus vähendab mootori müra, suurendab pöördemomendi järjepidevust ja suurendab toote töökindlust. Tootjad saavad kasu vähematest garantiinõuetest ja kõrgematest tarbijahinnangutest.

Kuidas läbilaskevõime optimeerimine teostusaegu lühendab?

Kuna tsükliajad on 3–7 sekundit rootori kohta, muutub tootmise ajakava täpsemaks. See toetab just-in-time kohaletoimetamist, eriti OEM- ja ODM-klientidele auto- ja seadmetööstuses.

Kuidas väljendub suur täpsus kaubamärgi maine ja turuosa kasvus?

Suurepärane rootori kvaliteet suurendab lõpptoodete jõudlust. See tugevdab kaubamärgi usaldusväärsust ja toetab pikaajalisi kliendisuhteid konkureerivatel globaalsetel turgudel.

Korduma kippuvad küsimused (KKK)

Kuidas säilitab tootmisliin mähise mähise ühtlase kvaliteedi pikkade tootmistsüklite jooksul?

Liin juhib mähise pinget, pöörlemiskiirust ja pöörete arvu suletud ahela jälgimisega servoajamiga mootorite kaudu. Traadipingutid ja joondusandurid hoiavad ära kõrvalekalded isegi pikema töötamise ajal. See tagab iga rootori ühtlase mähise tiheduse, stabiilse takistuse ja usaldusväärse pöördemomendi.

Kuidas toimub rootori tasakaalustamine vibratsiooni kõrvaldamiseks ja süsteemi vastupidavuse parandamiseks?

Dünaamilised tasakaalustusmasinad mõõdavad massijaotust kahetasandilise analüüsi abil. Tasakaalustamatuse tuvastamisel kompenseerib süsteem materjali eemaldamise või kaalujaotuse suure täpsusega reguleerimise. See protsess tagab sujuva jõudluse, minimaalse vibratsiooni ja pikema komponendi eluea.

Kokkuvõte ja kontakt

Alalisvoolu harjatud rootori tootmisliin esindab täielikult konstrueeritud tootmisökosüsteemi, mis ühendab mehaanilise täpsuse, elektroonilise juhtimise ja täiustatud kvaliteedi tagamise tehnoloogiad, et tagada suuremahuline ja järjepidev rootori tootmine. Selle peamised võimalused seisnevad mõõtmete täpsuse säilitamises, stabiilse elektrilise jõudluse tagamises, töömuutuste vähendamises ja skaleeritavate tootmismudelite toetamises. Kuna tööstused võtavad kasutusele üha keerukamad mootorirakendused, kasvab usaldusväärse rootori kvaliteedi tähtsus jätkuvalt. Siin kirjeldatud süsteemid võimaldavad tootjatel neid nõudmisi tõhusalt täita, valmistudes samal ajal automatiseerimise, digitaalse juhtimise ja intelligentse hoolduse tulevasteks täiendusteks.

Organisatsioonide jaoks, kes otsivad usaldusväärseid rootoritootmisvõimalusi,SHUAIRUI®pakub tehnilisi lahendusi, mis on kohandatud erinevatele tööstussektoritele. Spetsifikatsioonide, kohandamisvalikute või projekti integreerimise toe uurimiseks palunvõtke meiega ühendustedasiseks konsultatsiooniks.